Tüm müşterilerimize özel çözümler sunuyoruz ve şirketinizin yararlanabileceği eksiksiz teknik tavsiyeler sunuyoruz.

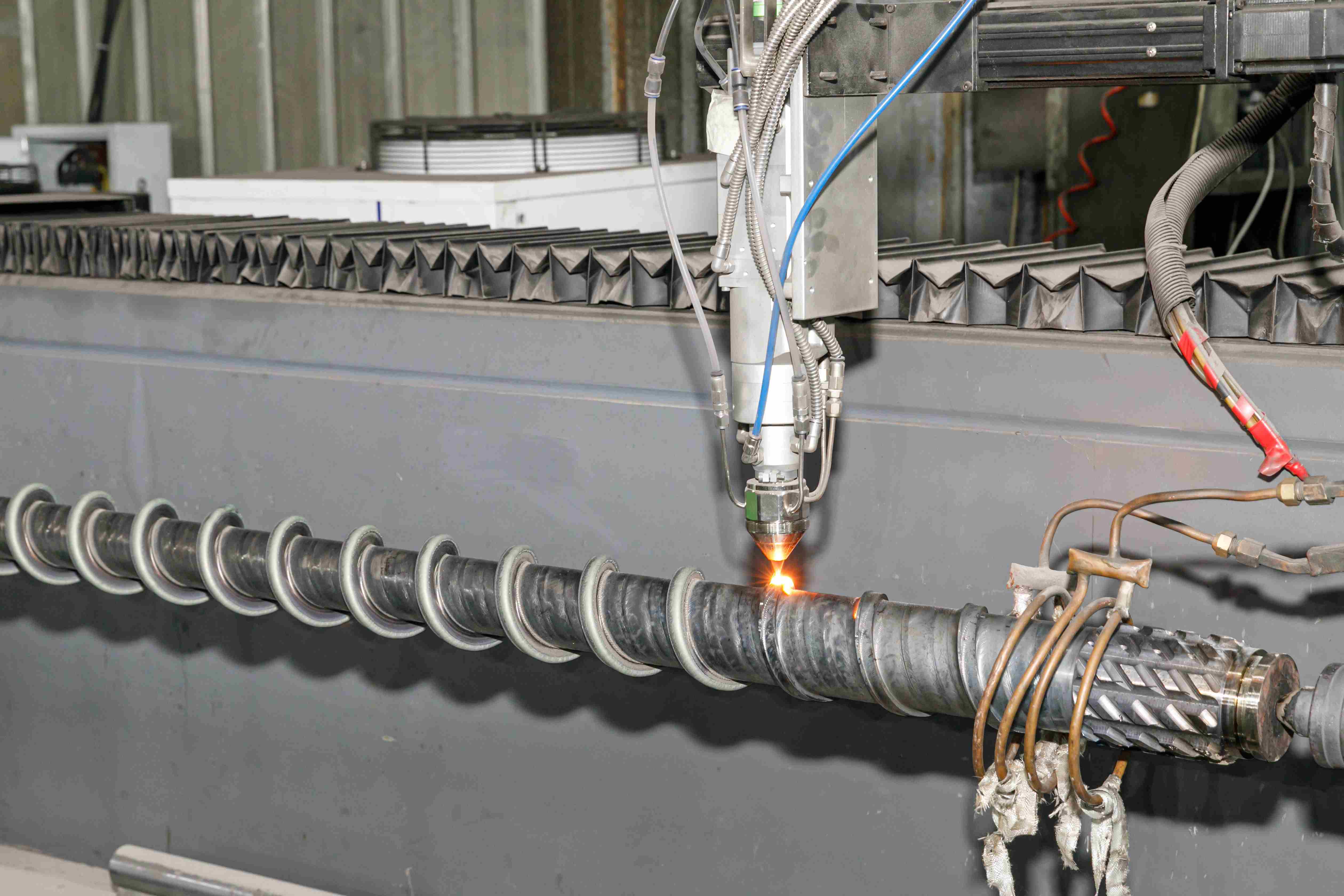

Vida varilleri plastik işleme endüstrisinde önemli bir rol oynar ve plastik kalıplama ekipmanının temel bileşenlerinden biridir. Plastik ürünlerin kalitesini ve üretim verimliliğini etkilerler ve aynı zamanda tüm üretim hattının istikrarı ve maliyet kontrolüyle de ilgilidirler.

Enjeksiyon kalıplama prosesinde vida tamburu, plastik hammaddelerin eritilip kalıp boşluğuna iletilmesinden sorumludur. Hassas eritme ve ölçüm yetenekleri, enjeksiyonla kalıplanmış parçaların tutarlılığını ve yüksek hassasiyetini sağlar. Vidanın tasarımı ve yapısal optimizasyonu, plastiğin karıştırma homojenliğini ve erime verimliliğini etkili bir şekilde artırabilir, enerji tüketimini ve hurda oranını azaltabilir.

Ekstrüzyon prosesinde vida kovanı daha karmaşık bir rol oynar. Yalnızca plastik hammaddeleri eritmekle kalmaz, aynı zamanda sürekli profiller, filmler veya borular ve diğer ürünler oluşturmak için erimiş plastiği hassas vida hızı ve sıcaklık kontrolü yoluyla sabit bir basınç ve akış hızında sıkar. Vida kovanının performansı, ekstrüzyonla üretilen ürünlerin boyut doğruluğunu, yüzey kalitesini ve üretim verimliliğini doğrudan etkiler.

Üflemeli kalıplama işleminde vida kovanı da önemli bir rol oynar. Plastik hammaddelerin eritilip şişirme kalıbına enjekte edilmesinden ve daha sonra erimiş plastiğin yüksek basınçlı gaz yoluyla içi boş ürünün istenilen şekline üflenmesinden sorumludur. Vida tamburunun erime etkisi ve sıcaklık kontrolü, üflemeli kalıplama ürünlerinin duvar kalınlığı homojenliği, yüzey parlaklığı ve mukavemeti açısından çok önemlidir.

Dünyanın önde gelen marka makine firmalarına 30 yılı aşkın üretim tecrübesiyle, Namlu haline getirmek Çin'deki en büyük ve profesyonel Plastikleştirme Ekipmanı üreticisi olarak tanınmaktadır. Enjeksiyon ve ekstrüzyon makineleri için standart ve özelleştirilmiş tek ve çift (silindirik, paralel) vida ve kovan sağlıyoruz.

Vida kovanı, plastik işleme ekipmanlarının önemli bir bileşenidir ve esas olarak iki parçadan oluşur: vida ve kovan. Aşağıda bu iki parçaya kısa bir giriş yapılmasının yanı sıra vidanın her bölümünün uzunluk oranı, vida oluğunun derinliği ve diş tasarımı gibi parametrelerin plastikleştirme etkisi üzerindeki etkileri yer almaktadır.

1. Vida namlusunun ana bileşenleri

Vida

Vida, plastiğin eritilmesinden, taşınmasından, kesilmesinden ve homojenleştirilmesinden sorumlu olan vida kovanının çekirdek bileşenidir.

Vida genellikle üç bölüme ayrılır: besleme bölümü, sıkıştırma bölümü ve homojenleştirme bölümü.

Besleme bölümü: Esas olarak plastik hammaddelerin taşınmasından ve ön ısıtılmasından sorumludur. Bu bölümün vida yuvası daha derin ve hatvesi daha geniş olup, daha fazla plastik ham maddeyi barındıracak ve dönmenin oluşturduğu sürtünme yoluyla bunları kademeli olarak ısıtacaktır.

Sıkıştırma bölümü: Bu bölümün vida oluğu giderek sığlaşır ve adım giderek küçülür, plastik hammaddelere daha fazla kesme kuvveti ve sıkıştırma kuvveti uygulayarak bunların yavaş yavaş erimesini ve daha düzgün hale gelmesini sağlar.

Homojenleştirme bölümü: Esas olarak erimiş plastiğin daha fazla homojenleştirilmesinden ve taşınmasından sorumludur. Vidanın bu bölümünün vida oluğu derinliği, adımı ve diş tasarımı, erimiş plastiğin sıcaklığının, basıncının ve bileşiminin son derece düzgün olmasını sağlamak için dikkatlice optimize edilmiştir.

Varil

Namlu, vidanın döneceği kanal ve plastiğin erimesi için kanaldır.

Namlunun iç duvarı genellikle sürtünmeyi ve direnci azaltmak ve plastik eriyiğin düzgün bir şekilde akmasını sağlamak için hassas bir şekilde işlenir ve cilalanır.

Eriyiğin sıcaklığını doğru bir şekilde kontrol etmek için genellikle varil üzerine ısıtma elemanları ve sıcaklık sensörleri monte edilir.

2. Vidanın her bölümünün parametrelerinin plastikleştirme etkisi üzerindeki etkisi

Uzunluk oranı

Vidanın her bölümünün uzunluk oranının plastikleştirme etkisi üzerinde önemli bir etkisi vardır. Genel olarak konuşursak, daha uzun bir besleme bölümü, plastik ham maddelerin tam olarak ön ısıtılmasına ve taşınmasına olanak sağlar; orta düzeyde bir sıkıştırma bölümü, plastik hammaddelerin tamamen erimesini ve homojenleşmesini sağlayabilir; daha uzun bir homojenleştirme bölümü erimiş plastiğin daha fazla homojenleştirilmesine ve stabilizasyonuna olanak sağlar.

Uzunluk oranının seçimi, plastiğin türü, işlem sıcaklığı ve vida hızı gibi faktörlere göre kapsamlı bir şekilde ele alınmalıdır.

Vida oluğu derinliği

Vida kanalı derinliği, vidanın taşıma kapasitesini ve plastik hammaddeler üzerindeki kesme etkisini doğrudan etkiler. Besleme bölümünün vida oluğu ne kadar derin olursa, o kadar fazla plastik ham madde yerleştirilebilir ve dönüşten kaynaklanan sürtünme onu yavaş yavaş ısıtır. Sıkıştırma bölümünün ve homojenleştirme bölümünün vida olukları giderek sığlaşırken, plastik hammaddelere daha büyük kesme ve sıkıştırma kuvvetleri uygulanarak bunların giderek erimesine ve daha düzgün hale gelmesine neden olabilir.

Vida oluk derinliği seçimi, plastiğin türü, işleme sıcaklığı ve vida hızı gibi faktörlere göre kapsamlı bir şekilde ele alınmalıdır. Genel olarak konuşursak, vida oluğu derinliği ne kadar derin olursa, vidanın plastik hammaddeler için taşıma kapasitesi o kadar güçlü olur, ancak kesme etkisi nispeten zayıftır; tersine kesme etkisi güçlüdür ancak taşıma kapasitesi nispeten zayıftır.

Konu tasarımı

Diş tasarımı aynı zamanda vidanın plastikleştirici etkisi üzerinde de önemli bir etkiye sahiptir. Farklı iplik tasarımları farklı kesme ve sıkıştırma kuvvetleri üretebilir, dolayısıyla plastiklerin erimesini ve homojenleşmesini etkileyebilir.

Yaygın diş tasarımları arasında eşit mesafe ve eşit olmayan derinlik, eşit derinlik ve eşit olmayan mesafe ve eşit olmayan derinlik ve eşit olmayan mesafe bulunur. Eşit mesafe ve eşit olmayan derinlik, plastik ile namlu arasındaki temas alanını daha büyük ve ısı transfer etkisini daha iyi hale getirebilen en yaygın kullanılan tasarımlardır. Eşit derinlik ve eşit olmayan mesafe ve eşit olmayan derinlik ve eşit olmayan mesafe tasarımları, farklı işleme gereksinimlerine göre esnek bir şekilde ayarlanabilir.

Plastik eritme, taşıma, kesme, homojenleştirme ve diğer işlemlerde vidanın rolü

Erime: Vida, benzersiz spiral tasarımı ve dönme hareketi sayesinde plastik ham maddeye kesme kuvveti ve sürtünme kuvveti uygulayarak, plastik ham maddenin giderek ısınmasına ve erimesine neden olur. Bu süreçte vidanın geometrisi, ısıtma sisteminin hızı ve koordinasyonu, plastiğin eşit ve verimli bir şekilde eritilebilmesi için çok önemlidir.

Taşıma: Erimiş plastik vida tarafından itilir ve namlunun eksenel yönü boyunca hareket ederek kalıba veya diğer kalıplama ekipmanına iletilir. Vidanın taşıma verimliliği, plastik işlemenin üretim hızını doğrudan etkiler.

Kesme: Vidanın spiral oluğu ve diş tasarımı, plastik eriyiğinde kesme etkisi yaratmasını sağlar, bu da plastiğin daha fazla karıştırılmasına ve homojenleştirilmesine yardımcı olur. Kesme eylemi ayrıca plastikteki kabarcıkların ve yabancı maddelerin giderilmesine ve ürünün kalitesinin artırılmasına yardımcı olur.

Homojenleştirme: Eritme ve taşıma işlemi sırasında vida, akıllıca tasarlanmış sıkıştırma bölümü ve homojenleştirme bölümü aracılığıyla plastik eriyiğin sıcaklık ve bileşim açısından oldukça homojen olmasını sağlar. Bu, eriyikteki sıcaklık değişimlerini ve bileşim farklılıklarını ortadan kaldırmaya yardımcı olur ve böylece tutarlı kalitede ürünler üretilir.

Namlu ve vida arasındaki işbirliği, işlem sırasında plastiğin sıcaklık kontrolünü ve basınç stabilitesini sağlar. Plastik eriyik için bir kanal olarak varilin iç duvarı genellikle sürtünmeyi ve direnci azaltmak için hassas bir şekilde işlenir ve cilalanır. Namlu genellikle eriyiğin sıcaklığını doğru bir şekilde kontrol etmek için ısıtma elemanları ve sıcaklık sensörleriyle de donatılmıştır.

Vida kovan içinde döndüğünde plastik eriyiği ileri doğru itmekle kalmaz, aynı zamanda kovanın iç duvarına sıkı bir şekilde oturarak nispeten kapalı bir alan oluşturur. Bu alandaki plastik eriyiğin sıcaklığı ve basıncı, vidanın kesilmesi ve sıkıştırılması altında etkili bir şekilde kontrol edilir ve düzenlenir.

Ayrıca namlunun soğutma sistemi de önemli bir rol oynamaktadır. Namlu dış duvarının sıcaklığının kontrol edilmesine yardımcı olur ve ısının dış ortama çok hızlı aktarılmasını engeller, böylece işlem sırasında eriyiğin sıcaklık stabilitesini sağlar.

Malzeme seçimi ve yüzey işleme teknolojisi

Yaygın olarak kullanılan vida kovanı malzemeleri arasında yüksek kaliteli alaşımlı çelik ve krom-molibden alaşımlı çelik bulunur.

Yüksek kaliteli alaşımlı çelik: Bu malzeme yüksek mukavemete ve sertliğe sahiptir ve büyük mekanik ve termal gerilimlere dayanabilir. Aynı zamanda iyi bir aşınma direncine ve korozyon direncine sahiptir ve zorlu işleme ortamlarında istikrarlı performansı koruyabilir.

Krom-molibden alaşımlı çelik: Bu malzeme yüksek kaliteli alaşımlı çeliğe dayanmaktadır ve aşınma direncini, korozyon direncini ve yüksek sıcaklık dayanımını daha da artırmak için krom ve molibden gibi alaşım elementleri eklenir. Bu nedenle krom-molibden alaşımlı çelik, özellikle yüksek sıcaklık, yüksek basınç ve son derece aşındırıcı plastik işleme ortamları için uygundur.

Malzeme seçimine ek olarak yüzey işleme teknolojisi de vida kovanının aşınma direncini ve hizmet ömrünü iyileştirmenin önemli bir yoludur. Yaygın olarak kullanılan yüzey işleme teknolojileri nitrürleme ve püskürtme kaynak alaşımlarını içerir.

Nitratlama: Nitratlama, kimyasal reaksiyon yoluyla vida kovanının yüzeyinde sert bir nitrür tabakası oluşturan bir teknolojidir. Bu nitrür tabakası, vida kovanının aşınma direncini ve servis ömrünü önemli ölçüde artırabilen yüksek sertliğe ve aşınma direncine sahiptir.

Püskürtme kaynak alaşımı: Püskürtme kaynak alaşımı, alaşım tozunu yüksek sıcaklıktaki bir alev aracılığıyla vida kovanının yüzeyine püskürten ve onu ana malzeme ile kaynaştıran bir teknolojidir. Bu teknoloji, vida kovanının yüzeyinde mükemmel aşınma direnci ve korozyon direncine sahip bir alaşım tabakası oluşturarak servis ömrünü daha da artırabilir.

Vida kovanının üretim süreci, söndürme ve temperleme, şekillendirme, kalıplama, ince taşlama ve cilalama gibi birden fazla işlemi içeren karmaşık ve hassas bir süreçtir.

Su verme ve temperleme: Su verme ve temperleme, vidalı kovan imalatının ilk adımıdır. Hammaddeleri ısıtıp soğutarak iç organizasyonunu ve performansını iyileştirir, sonraki süreçler için iyi bir temel oluşturur.

Şekillendirme: Şekillendirme, su verilmiş ve temperlenmiş hammaddelerin tasarım gereksinimlerine göre kesilmesi ve ön şekillendirme işlemidir. Bu adım, sonraki süreçlerin sorunsuz ilerlemesini sağlamak için boyut ve şeklin hassas kontrolünü gerektirir.

Kalıplama: Kalıplama, şekillendirilmiş hammaddelerin bir kalıp aracılığıyla doğru bir şekilde kalıplanması işlemidir. Bu adım, vida kovanının doğruluğunu ve performansını sağlamak için sıcaklık ve basınç gibi parametrelerin sıkı kontrolünü gerektirir.

İnce öğütme: İnce öğütme, kalıplamadan sonra vida kovanının ince öğütülmesi işlemidir. Bu adım, yüzeydeki çapakları ve pürüzleri ortadan kaldırabilir ve vida tamburunun yüzey kalitesini ve hassasiyetini iyileştirebilir.

Parlatma: Parlatma, vida kovanının ince taşlamadan sonra daha fazla işlenmesi işlemidir. Parlatma yoluyla vida kovanının yüzeyi daha pürüzsüz ve parlak hale getirilerek estetiği ve servis ömrü iyileştirilebilir.

Vida namlusu seçim kılavuzu

Plastik türüne göre seçim yapın

Termal stabilitesi zayıf olan plastikler: PVC gibi, daha uzun bir sıkıştırma bölümüne sahip olan ve plastikleştirme sırasında yumuşak bir enerji dönüşümüne sahip olan ve plastiğin termal ayrışmasını azaltmaya yardımcı olan kademeli bir vidanın seçilmesi önerilir.

Kristal plastikler: poliolefinler, PA vb. gibi, mutant vida daha uygundur, daha kısa bir sıkıştırma bölümü vardır, plastikleştirme sırasında daha yoğun enerji dönüşümü vardır ve plastiği hızlı bir şekilde eritebilir.

Genel plastikler: Genel vidalar güçlü bir uyarlanabilirliğe sahiptir ve çeşitli plastiklerin işlenmesine uyum sağlayabilir. Plastik türünün sık sık değiştirilmesi gereken üretim senaryoları için uygundurlar.

Sıkıştırma oranını ve en boy oranını göz önünde bulundurun

Sıkıştırma oranı: Vidanın besleme kısmındaki ilk vida yuvasının hacminin, homojenizasyon bölümündeki son vida yuvasının hacmine oranıdır. Plastiğin vidadaki sıkışma derecesini belirler ve bu da plastikleştirme etkisini etkiler. Genel olarak termoplastikleri işlerken orta sıkıştırma oranına sahip bir vida seçilmelidir; Isıyla sertleşen plastikleri işlerken daha yüksek bir sıkıştırma oranı gerekli olabilir.

En boy oranı: Vidanın çalışan kısmının uzunluğunun vida çapına oranıdır. En boy oranı ne kadar büyük olursa, plastik vidada o kadar uzun süre ısıtılır ve plastikleştirme o kadar eksiksiz ve düzgün olur. Ancak aşırı büyük bir en boy oranı, güç tüketiminin artması ve vida bükülmesi gibi sorunlara yol açabilir. Bu nedenle en boy oranını seçerken, belirli plastiğin işleme özelliklerine ve üretim gereksinimlerine göre tartılması gerekir.

2. Parametrelerin plastikleşme etkisi üzerindeki etkisi

Sıkıştırma oranı

Uygun sıkıştırma oranı, granüler plastiği tamamen plastikleştirip sıkıştırabilir ve ürün kalitesini artırabilir. Ancak çok yüksek bir sıkıştırma oranı vidanın çok fazla basınç taşımasına, aşınmanın ve enerji tüketiminin artmasına neden olabilir; çok düşük bir sıkıştırma oranı, plastiğin zayıf plastikleşmesine neden olarak ürün kalitesini etkileyebilir.

En boy oranı

En boy oranının arttırılması, plastiklerin karıştırılması ve plastikleştirilmesi açısından faydalıdır ve plastikleştirme kalitesini artırır. Ancak çok büyük bir en boy oranı, plastiğin vidada çok uzun süre kalmasına neden olarak termal ayrışma sorunlarına neden olabilir; aynı zamanda vida ve kovanın işlenmesi ve montajının zorluğunu da artırabilir.